パイプの編肉を少なくし、外径、内径、肉厚の寸法精度を高め、内面、外面の表面品質を丁寧に仕上げます。

また 加工度が大きいため、金属組織が細粒となり、機械的性質に優れています。

従来の伸管法では加工困難な金属(チタン、ハステロイ、インコネル等)の加工が容易で、極薄管の製造も可能です。(肉厚=外径の3/100~1/100)

お客様ご指定仕様で、金型製作~試作~量産まで一貫生産体制で対応致します。

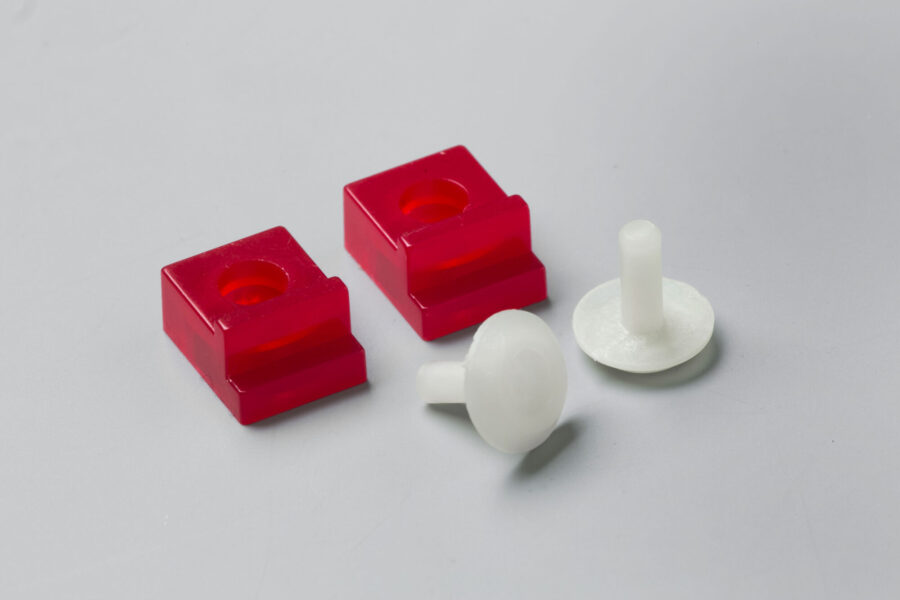

ツバ付・底付等各種形状でも、高精度の生産が可能です。

連続自動プレス成型での製造のため、均一且つ量産が可能です。

鍛造は金属を打ち伸ばしながら成型する技術です。

「冷間鍛造」による加工技術は、熱間や温間では難しいとされる高精度な加工にも十分対応でき、当社はこうした要求に応えるだけでなく、より高品質な物を低コストで製造する事を得意としております。

自由な設計で、数種の部品を一体化したり軽量化が可能です。材料強度に於いては、圧延品、鍛造品のように材料強度に方向性が有りません。

鋳肌寸法精度につきましては、高精度の寸法と鋳肌が可能です。

三次元曲面につきましても、手仕上げがなくなり、複雑な形状、機械加工が可能です。

硬い、ねばり等の機械加工で困っている加工性の悪い材質でも対応が可能です。

パイプ加工は、金型を製作して穴をあける方法と、ドリルによる方法に限定されていましたが、レーザー加工機を使用することで、高価な金型を製作する必要が無く、試作から量産までをこなすことが可能です。